1994年 - 2006年

传统制造与标准化建设

三花初期以传统制造为主,生产流程依赖人工操作,尚未形成系统化的自动化体系。企业通过引入日本精益等生产理念逐步建立基础的生产标准和管理体系,为后续自动化升级奠定基础。

2007年 - 2017年

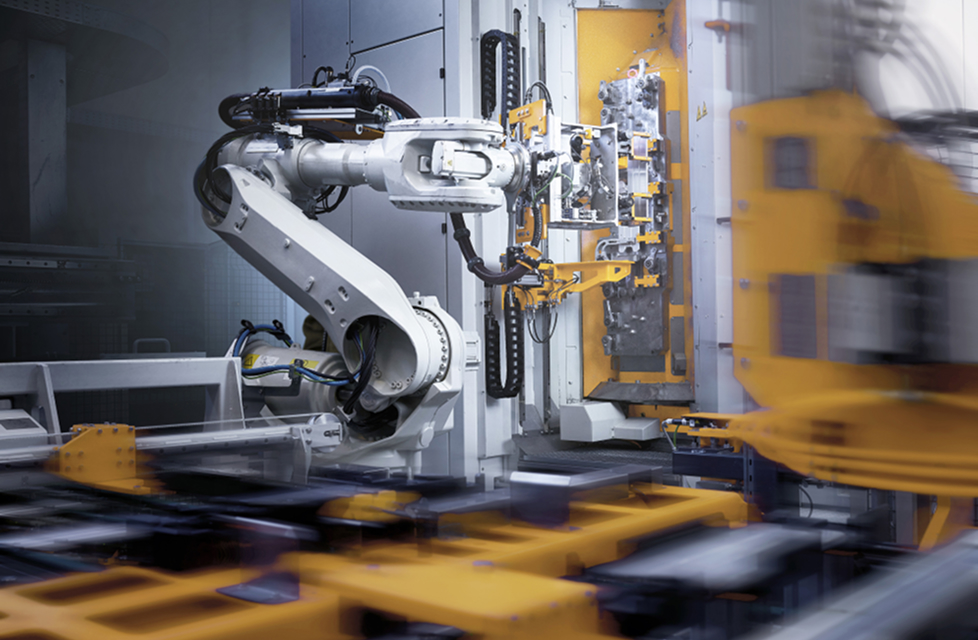

自动化升级阶段

三花紧跟产业变革,引入机械手和传动模块等自动化设备,减少人工干预,提升生产效率。三花产品核心部件实现自主加工,刀塔机、CNC、冲床等加工设备通过行架和机械手实现上料、加工、下料的全自动化。三花致力于以高端的制造能力和完善的质量管理体系,为客户提供专业的产品与服务。

2018年 - 2023年

信息化与数字化整合阶段

三花顺应数字化时代潮流,通过自主研发和外部合作,推动生产信息化。引入MES系统,实现生产数据实时采集与分析;开发PCS设备数据采集系统,统一数据规范,缩短设备调试周期,提升数据管理效率;通过物联网技术整合设备互联,构建数字化工厂模型,支持远程监控和问题快速响应。2023年,在绍兴滨海工厂实现了“5G+工业互联网”平台的应用,打造未来工厂的“三花方案”,并获得长三角“5G+工业互联网”大赛装备赛道一等奖

2024年 - 至今

智能化与无人化阶段

三花精准把握未来趋势,提出“5G+智能工厂”战略,推动工业物联网与AI技术应用,三花在杭州工厂、滨海工厂等基地全面应用智能化技术,目标打造无人车间与全生命周期数智化管理。